Technology

次世代パワー半導体SiC・GaNの活用

インバータなど電力変換器に常について回る、小型・軽量化や高効率化の要求にこたえるため、従来から使われてきたシリコン(Si)ベースのデバイスに代わり、最近ようやく『次世代パワー半導体』と呼ばれてきた炭化ケイ素(SiC)や窒化ガリウム(GaN)といった素材を使ったスイッチングデバイスが、製品レベルで実用化されてきています。

例えば新幹線のモータ駆動や一部の大規模太陽光発電用インバータなどの高電圧・大電力が必要な用途にはSiCが使われ、USB充電器等、小型化に特化した家庭用のアダプタにはGaNが使われ始めています。

では、なぜSiCやGaNを使うと『小型・軽量』で『高効率』な変換器ができるのでしょうか? その最大のポイントは、電力変換器のサイズ・重量の大部分を占めるヒートシンクと平滑フィルタの大きさに直接影響する、スイッチング周波数にあります。

電力変換器の中では、入力された電圧をスイッチングデバイスで高速にOn-Offし、その時間の比率(Duty比)を変えることで、出力電圧を自在にコントロールしています。そのため、スイッチングデバイス部分の出力は、連続した短冊状の波形となり、家庭用コンセントやノートパソコンに入力するためには、後段にリアクトル(L)とコンデンサ(C)からなる平滑フィルタを入れて、なめらかな波形(上図、平均化した出力に近い波形)にする必要があります。

この平滑フィルタを小さくするには、LやCの電気的な性質から、On-Offのスイッチング周波数を上げることが最も簡単な方法ですが、困ったことに、On-Offの切り替えの際には、『スイッチング損失』(=熱)が発生し、スイッチング周波数を上げるとOn-Offの切り替えが増えるため、このスイッチング損失を増やすことになってしまいます。

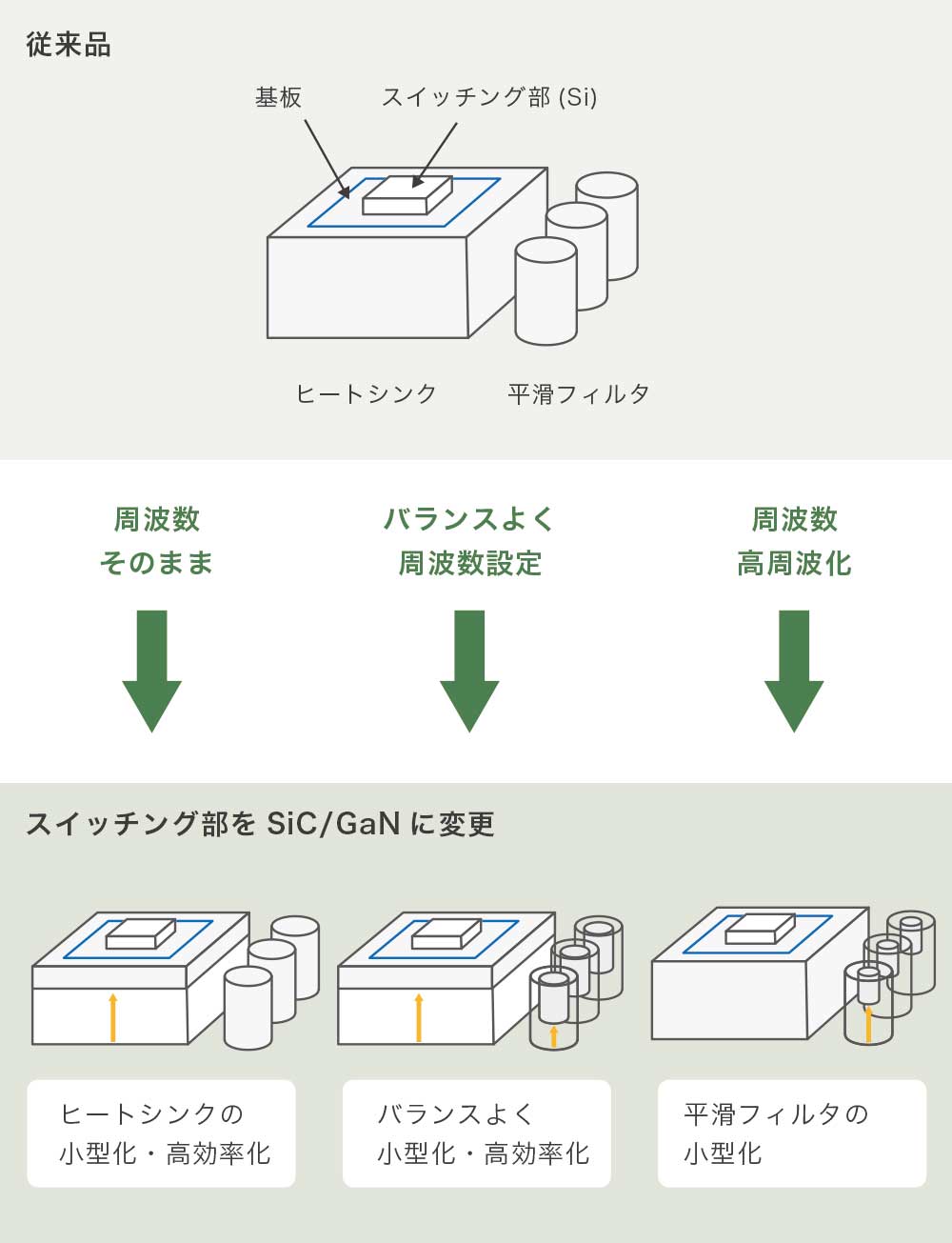

つまり、平滑フィルタを小さくするためにはスイッチング周波数を上げたいが、そうすると放熱のためのヒートシンクが大きくなってしまうというトレードオフに陥ってしまうのです。 ここで、SiCやGaNの特徴の一つである、低スイッチング損失の性質が大きく役に立ちます。スイッチング損失は、On-Offの切り替えで発生するのですが、SiCやGaNは従来のSiベースのデバイスに比べ1回の切り替えによるスイッチング損失が1/10や1/100です。

そのため、SiCやGaNを使うことで、スイッチング損失が少なくなり、ヒートシンクのサイズを小さく設計できることになります。この場合、損失が少なくなる分、全体の高効率化にもなります。

または、SiCやGaNを使ってスイッチング周波数を10倍や100倍に上げても、発生するスイッチング損失の総量があまり変わらないため、ヒートシンクの大きさを変えることなく、高周波化による平滑フィルタの小型化が可能となります。

このように、SiCやGaNをスイッチングデバイスに使うことで、ヒートシンクか平滑フィルタを小さくする、または両方をバランスよく小さくすることが可能となるのです。

なお、スイッチング周波数を上げると、基板設計精度やノイズ対策等、開発の難易度は格段にアップしますが、そこを独自の経験とノウハウでうまく作りこむところも、ヘッドスプリングのコア技術の一つとなっています。